Oferim soluții personalizate tuturor clienților noștri și oferim sfaturi tehnice complete de care compania dumneavoastră poate profita.

Butoaiele cu șurub joacă un rol important în industria de prelucrare a plasticului și sunt una dintre componentele de bază ale echipamentelor de turnare a plasticului. Acestea afectează calitatea și eficiența producției produselor din plastic și sunt, de asemenea, legate de stabilitatea și controlul costurilor întregii linii de producție.

În procesul de turnare prin injecție, cilindrul șurubului este responsabil pentru topirea materiilor prime plastice și transportul acestora în cavitatea matriței. Capacitățile sale precise de topire și dozare asigură consistența și precizia ridicată a pieselor turnate prin injecție. Designul și optimizarea structurală a șurubului pot îmbunătăți în mod eficient uniformitatea amestecării și eficiența de topire a plasticului, pot reduce consumul de energie și rata deșeurilor.

În procesul de extrudare, cilindrul șurubului joacă un rol mai complex. Nu numai că topește materiile prime din plastic, ci și extrudează plasticul topit la o presiune și un debit constant prin controlul precis al vitezei și temperaturii șuruburilor pentru a forma profile continue, filme sau țevi și alte produse. Performanța cilindrului cu șurub afectează în mod direct acuratețea dimensională, calitatea suprafeței și eficiența producției produselor extrudate.

În procesul de turnare prin suflare, cilindrul șurubului joacă, de asemenea, un rol cheie. Acesta este responsabil pentru topirea materiilor prime din plastic și injectarea lor în matrița de suflare și apoi suflarea plasticului topit în forma dorită a produsului gol prin gaz de înaltă presiune. Efectul de topire și controlul temperaturii cilindrului șurubului sunt cruciale pentru uniformitatea grosimii peretelui, luciul suprafeței și rezistența produselor turnate prin suflare.

Cu peste 30 de ani de experiență în producție pentru companiile de mașini de top din lume, Barilize este recunoscut ca cel mai mare și profesionist producător de echipamente de plastificare din China. Oferim șuruburi standard și personalizate simple și duble (cilindrice, paralele) și cilindru pentru mașini de injecție și extrudare.

Butoiul cu șurub este o componentă cheie în echipamentele de prelucrare a plasticului, compus în principal din două părți: șurubul și cilindrul. Următoarea este o scurtă introducere în aceste două părți, precum și efectele parametrilor cum ar fi raportul lungimii fiecărei secțiuni a șurubului, adâncimea canelurii șurubului și designul filetului asupra efectului de plastificare.

1. Componentele principale ale cilindrului cu șurub

Şurub

Șurubul este componenta centrală a cilindrului șurubului, care este responsabilă pentru topirea, transportul, forfecarea și omogenizarea plasticului.

Șurubul este de obicei împărțit în trei secțiuni: secțiunea de alimentare, secțiunea de compresie și secțiunea de omogenizare.

Secția de alimentare: responsabilă în principal de transportul și preîncălzirea prealabilă a materiilor prime plastice. Canelura șurubului din această secțiune este mai adâncă, iar pasul este mai mare, astfel încât să găzduiască mai multe materii prime plastice și să le încălzească treptat prin frecarea generată de rotație.

Secțiune de compresie: canelura șurubului din această secțiune devine treptat mai mică, iar pasul devine treptat mai mic, exercitând o forță de forfecare și o forță de compresie mai mare asupra materiilor prime plastice, făcându-le să se topească treptat și să devină mai uniforme.

Secțiunea de omogenizare: responsabilă în principal pentru omogenizarea ulterioară și transportul plasticului topit. Adâncimea canelurii, pasul și designul filetului din această secțiune a șurubului sunt optimizate cu atenție pentru a se asigura că temperatura, presiunea și compoziția plasticului topit sunt foarte uniforme.

Barrel

Butoiul este canalul pentru care șurubul se rotește și canalul pentru topirea plasticului.

Peretele interior al cilindrului este de obicei prelucrat și lustruit cu precizie pentru a reduce frecarea și rezistența și pentru a se asigura că topitura de plastic poate curge fără probleme.

Elementele de încălzire și senzorii de temperatură sunt de obicei instalați pe butoi pentru a controla cu precizie temperatura topiturii.

2. Influența parametrilor fiecărei secțiuni a șurubului asupra efectului de plastifiant

Raportul de lungime

Raportul lungimii fiecărei secțiuni a șurubului are o influență importantă asupra efectului de plastificare. În general, o secțiune de alimentare mai lungă favorizează preîncălzirea completă și transportul materiilor prime plastice; o secțiune de compresie moderată poate asigura topirea și omogenizarea completă a materiilor prime plastice; o secțiune de omogenizare mai lungă conduce la omogenizarea și stabilizarea ulterioară a plasticului topit.

Selectarea raportului de lungime trebuie luată în considerare în mod cuprinzător în funcție de factori precum tipul de plastic, temperatura de procesare și viteza șurubului.

Adâncimea canelurii șuruburilor

Adâncimea canelurii șurubului afectează direct capacitatea de transport a șurubului și efectul de forfecare asupra materiilor prime plastice. Cu cât canelura șurubului secțiunii de alimentare este mai adâncă, cu atât mai multe materii prime plastice pot fi găzduite, iar frecarea generată de rotație o încălzește treptat. În timp ce canelurile pentru șuruburi ale secțiunii de compresie și ale secțiunii de omogenizare devin treptat mai puțin adânci, forțe mai mari de forfecare și compresie pot fi aplicate materiilor prime din plastic, făcându-le să se topească treptat și să devină mai uniforme.

Selectarea adâncimii canelurii șurubului trebuie luată în considerare în mod cuprinzător în funcție de factori precum tipul de plastic, temperatura de procesare și viteza șurubului. În general, cu cât adâncimea șurubului este mai adâncă, cu atât capacitatea de transport a șurubului pentru materiile prime plastice este mai puternică, dar efectul de forfecare este relativ slab; invers, efectul de forfecare este puternic, dar capacitatea de transport este relativ slabă.

Designul firului

Designul filetului are, de asemenea, o influență importantă asupra efectului de plastificare al șurubului. Diferite modele de filet pot produce diferite forțe de forfecare și compresie, afectând astfel topirea și omogenizarea materialelor plastice.

Modelele de filet comune includ distanță egală și adâncime inegală, adâncime egală și distanță inegală și adâncime inegală și distanță inegală. Distanța egală și adâncimea inegală sunt cele mai frecvent utilizate modele, ceea ce poate face aria de contact dintre plastic și butoi mai mare și efectul de transfer de căldură mai bun. Modelele de adâncime egală și distanță inegală și adâncime inegală și distanță inegală pot fi ajustate în mod flexibil în funcție de diferite cerințe de procesare.

Rolul șurubului în topirea, transportul, forfecarea, omogenizarea și alte procese plastice

Topire: șurubul exercită forță de forfecare și forță de frecare asupra materiei prime plastice prin designul său unic în spirală și mișcarea de rotație, făcându-l să se încălzească și să se topească treptat. În acest proces, geometria șurubului, viteza și coordonarea sistemului de încălzire sunt cruciale pentru a se asigura că plasticul poate fi topit uniform și eficient.

Transport: plasticul topit este împins de șurub și se deplasează de-a lungul direcției axiale a cilindrului și este transportat către matriță sau alt echipament de turnare. Eficiența de transport a șurubului afectează direct viteza de producție a prelucrării plasticului.

Forfecare: canelura spirală și designul filetului șurubului îi permit să producă acțiune de forfecare în topitura de plastic, ceea ce ajută la amestecarea și omogenizarea în continuare a plasticului. Acțiunea de forfecare ajută, de asemenea, la îndepărtarea bulelor și a impurităților din plastic și la îmbunătățirea calității produsului.

Omogenizare: În timpul procesului de topire și transport, șurubul asigură că topitura de plastic este foarte uniformă ca temperatură și compoziție prin secțiunea sa de compresie și secțiunea de omogenizare proiectate inteligent. Acest lucru ajută la eliminarea gradienților de temperatură și a diferențelor de compoziție în topitură, producând astfel produse de calitate constantă.

Cooperarea dintre butoi și șurub asigură controlul temperaturii și stabilitatea presiunii plasticului în timpul procesării. Ca canal pentru topirea plasticului, peretele interior al cilindrului este de obicei prelucrat cu precizie și lustruit pentru a reduce frecarea și rezistența. Butoiul este, de obicei, echipat cu elemente de încălzire și senzori de temperatură pentru a controla cu precizie temperatura topiturii.

Când șurubul se rotește în butoi, nu numai că împinge topitura de plastic înainte, dar formează și un spațiu relativ închis prin potrivirea strânsă cu peretele interior al butoiului. Temperatura și presiunea topiturii de plastic în acest spațiu sunt controlate și reglate eficient sub forfecarea și comprimarea șurubului.

În plus, sistemul de răcire al cilindrului joacă, de asemenea, un rol cheie. Ajută la controlul temperaturii peretelui exterior al butoiului și previne transferul prea rapid de căldură către mediul extern, asigurând astfel stabilitatea temperaturii topiturii în timpul procesării.

Alegerea materialelor și tehnologia de tratare a suprafețelor

Materialele cilindrului cu șurub utilizate în mod obișnuit includ oțel aliat de înaltă calitate și oțel aliat crom-molibden.

Oțel aliat de înaltă calitate: Acest material are rezistență și duritate ridicate și poate rezista la solicitări mecanice și termice mari. În același timp, are o rezistență bună la uzură și la coroziune și poate menține o performanță stabilă în medii dure de procesare.

Oțel aliat cu crom-molibden: Acest material se bazează pe oțel aliat de înaltă calitate și se adaugă elemente de aliaj, cum ar fi cromul și molibdenul, pentru a-și îmbunătăți și mai mult rezistența la uzură, rezistența la coroziune și rezistența la temperatură înaltă. Prin urmare, oțelul aliat cu crom-molibden este deosebit de potrivit pentru medii de prelucrare a materialelor plastice cu temperatură înaltă, presiune înaltă și foarte corozive.

Pe lângă selecția materialelor, tehnologia de tratare a suprafeței este, de asemenea, un mijloc important de îmbunătățire a rezistenței la uzură și a duratei de viață a cilindrului cu șurub. Tehnologiile de tratare a suprafețelor utilizate în mod obișnuit includ nitrurare și aliaje de sudare prin pulverizare.

Nitrurare: Nitrurarea este o tehnologie care formează un strat de nitrură tare pe suprafața cilindrului șurubului printr-o reacție chimică. Acest strat de nitrură are o duritate ridicată și rezistență la uzură, ceea ce poate îmbunătăți semnificativ rezistența la uzură și durata de viață a cilindrului cu șurub.

Aliaj de sudare prin pulverizare: aliajul de sudare prin pulverizare este o tehnologie care pulverizează pulbere de aliaj pe suprafața cilindrului șurubului printr-o flacără la temperatură ridicată și o topește cu materialul de bază. Această tehnologie poate forma un strat de aliaj cu rezistență excelentă la uzură și rezistență la coroziune pe suprafața cilindrului șurubului, îmbunătățind și mai mult durata de viață a acestuia.

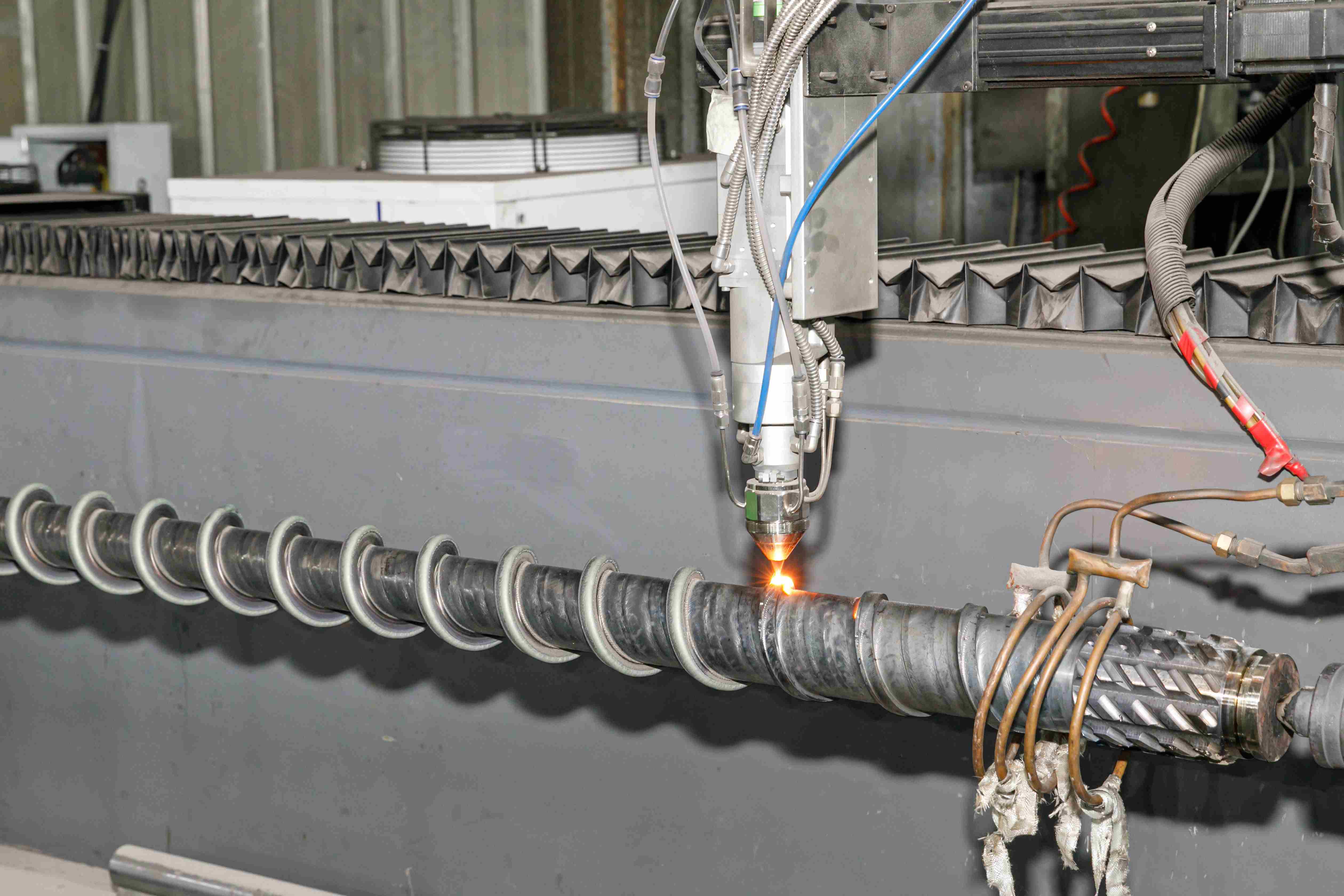

Procesul de fabricație al cilindrului cu șurub este un proces complex și delicat, care include procese multiple, cum ar fi călirea și revenirea, modelarea, turnarea, șlefuirea fină și lustruirea.

Călirea și călirea: călirea și călirea este primul pas în fabricarea cilindrului cu șurub. Își îmbunătățește organizarea internă și performanța prin încălzirea și răcirea materiilor prime, punând o bază bună pentru procesele ulterioare.

Modelarea: Fasonarea este procesul de tăiere și modelare preliminară a materiilor prime călite și revenite conform cerințelor de proiectare. Acest pas necesită un control precis al dimensiunii și formei pentru a asigura desfășurarea fără probleme a proceselor ulterioare.

Turnarea: turnarea este procesul de turnare cu precizie a materiilor prime modelate printr-o matriță. Acest pas necesită un control strict al parametrilor precum temperatura și presiunea pentru a asigura precizia și performanța cilindrului cu șurub.

Măcinarea fină: Măcinarea fină este procesul de măcinare fină a cilindrului șurubului după turnare. Acest pas poate elimina bavurile și denivelările de pe suprafață și poate îmbunătăți calitatea suprafeței și precizia cilindrului cu șurub.

Lustruire: Lustruirea este procesul de prelucrare ulterioară a cilindrului șurubului după șlefuirea fină. Prin lustruire, suprafața cilindrului cu șurub poate fi mai netedă și mai strălucitoare, îmbunătățindu-i estetica și durata de viață.

Ghid de selectare a cilindrului cu șurub

Selectați în funcție de tipul de plastic

Materiale plastice cu stabilitate termică slabă: cum ar fi PVC-ul, se recomandă alegerea unui șurub gradual, care are o secțiune de compresie mai lungă și o conversie ușoară a energiei în timpul plastificării, ceea ce ajută la reducerea descompunerii termice a plasticului.

Materiale plastice cristaline: cum ar fi poliolefinele, PA etc., șurubul mutant este mai potrivit, cu o secțiune de compresie mai scurtă, o conversie de energie mai intensă în timpul plastificării și poate topi rapid plasticul.

Materiale plastice generale: șuruburile generale au o adaptabilitate puternică și se pot adapta la prelucrarea unei varietăți de materiale plastice. Sunt potrivite pentru scenarii de producție în care tipul de plastic trebuie schimbat frecvent.

Luați în considerare raportul de compresie și raportul de aspect

Raportul de compresie: Este raportul dintre volumul primului șurub din secțiunea de alimentare a șurubului și volumul ultimului șurub din secțiunea de omogenizare. Determină gradul de compresie a plasticului în șurub, care, la rândul său, afectează efectul de plastificare. În general, la prelucrarea materialelor termoplastice, trebuie selectat un șurub cu un raport de compresie moderat; la prelucrarea materialelor plastice termorigide, poate fi necesar un raport de compresie mai mare.

Raport de aspect: este raportul dintre lungimea părții de lucru a șurubului și diametrul șurubului. Cu cât este mai mare raportul de aspect, cu atât plasticul este încălzit mai mult timp în șurub și cu atât plastificarea este mai completă și uniformă. Cu toate acestea, un raport de aspect excesiv de mare poate duce la probleme precum consumul crescut de energie și îndoirea șuruburilor. Prin urmare, atunci când selectați raportul de aspect, este necesar să îl cântăriți în funcție de caracteristicile de prelucrare și cerințele de producție ale plasticului specific.

2. Influența parametrilor asupra efectului de plastificare

Raport de compresie

Raportul de compresie adecvat poate plastifia și compacta complet plasticul granular și poate îmbunătăți calitatea produsului. Cu toate acestea, un raport de compresie prea mare poate face ca șurubul să suporte prea multă presiune, să crească uzura și consumul de energie; un raport de compresie prea scăzut poate cauza o plastificare slabă a plasticului, afectând calitatea produsului.

Raportul de aspect

Creșterea raportului de aspect este benefică pentru amestecarea și plastificarea materialelor plastice și îmbunătățește calitatea plastificării. Cu toate acestea, un raport de aspect prea mare poate face ca plasticul să rămână în șurub prea mult timp, cauzând probleme de descompunere termică; în același timp, poate crește și dificultatea procesării și asamblarii șurubului și cilindrului.